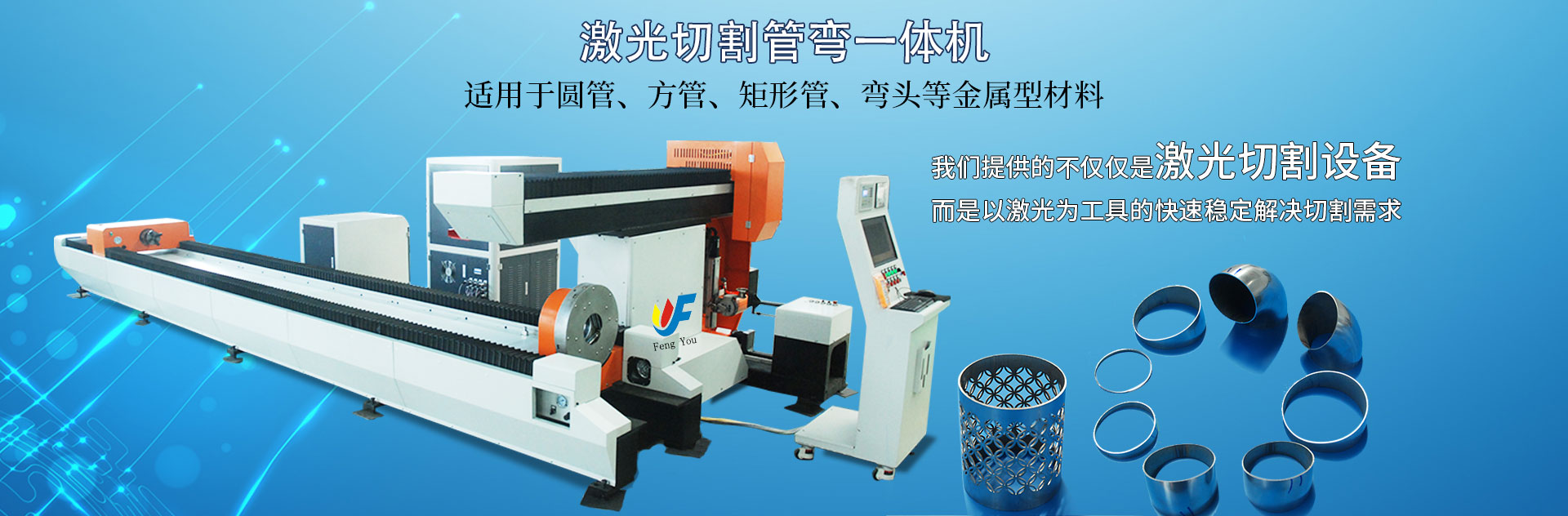

自動管端起筋設備

對管端起筋、起鼓、校圓,自動完成管端成型,更換模具快速,管端成型時間快,效率高。管端成形機被廣泛用于管件接通、汽車進排氣管、水管等連接部位的加工成形,是理想的管端成形加工設備。

管端起筋機也叫圓管起鼓機、圓管起筋機、圓管滾筋機,圓管成型機等名稱。

峰佑自動起筋機特點?

●?采用高精度自動控制系統及專業訂制的高壓油壓站,只需一個指令機器自動完成管端成型。

●?人工放料后自動進行壓筋動作,工人勞動強度低,工作性能穩定,振動小,噪音低,操作簡單。

●?比傳統的起勁旋轉切割方式更安全快速,且壓筋精度準確,產品質量可靠,外觀漂亮。

●獨特的機臺及模具安全結構性設計,移動式腳踏開關,安全性高,確保工人操作安全,減少工傷事。

●機身配有一個可移動的觸摸屏,可以通過觸摸屏控制壓筋深度,機身小巧,方便移動。

●單根成型速度是傳統旋轉管端成型設備的5倍以上,且成型效果好,角度準確,起筋尺寸精準,牢固耐用,斜口勁更實用。

薄壁不銹鋼管在使用的過程中,通常需要在薄壁不銹鋼管的管端面上套上一層膠管,從而起到保溫和防腐的作用。為了對套設的膠管進行固定,目前,行業上通常采用的做法是在薄壁不銹鋼管的端部輥壓出一圈突筋,但是,采用以上輥壓工藝,難以保證整圈突筋受力均勻,因此容易導致突筋圓度不夠,同時輥壓速度很慢,效率低下,而且針對長度比較大的薄壁不銹鋼管也不適合輥壓工藝。

這時候你需要-峰佑起筋機。

起筋機工控臺上依次設有外模具、內模具、內軸、內油缸和外油缸;外模具和內模具均為環形漲緊結構;內油缸與內軸相連接,所述內軸可以內模具內進行滑動,內軸為軸面為錐面體結構;外油缸與外模進行固定連接,外油缸帶動外模具進行前后運動;內模具的外側面沿圓周面上設置有一圈圓弧狀凸起,外模具內側面沿圓周面設置有一圈與圓弧狀凸起相配合的圓形凹陷,外模具與內模具之間形成薄壁鋼管的容納空間。本實用新型通過外油缸帶動外模具向后運動,內油缸帶動內軸向前運動,驅動內模具沿徑向擴張,從而在圓弧狀凸起和圓形凹陷之間擠壓成型突筋,可快速的對薄壁鋼管的管端實現打筋,效率大大的提高。

效果好

看得見